一:简介

CIP为Clean In Place的英文首字母缩写,即在位清洗,不改变设备位置的前提下清洗设备。简单来说就是一种清洗方式。CIP清洗不仅能清洗设备,而且还能控制微生物,广泛应用于食品、饮料及制药等企业。与CIP对应的清洗方式为COP即Clean Out of Place,即将设备拆下来之后进行清洗。

二:清洗原理

向被清洗物的表面污物施加热能、机械能、化学能,通过溶解作用、热作用、机械作用、界面活性作用和化学作用等机制的相互作用,在一定时间内实现被清洗设备的有效清洗。

清洗理论模型-TACT模型,也即清洗效果四要素模型(公式表达):

CR=Ti+A+C+Tc

CR:清洗效果,%为100%;

Ti:时间,%,主要是与被清洗表面接触、作用的时间;

A:机械作用,%,一般占到50%以上,主要是压力、流速等;

C:化学作用,%,主要是清洗剂类型与浓度等;

Tc:温度作用,%;主要是清洗剂的温度,跟污物的类型与粘度有关。

TACT四个因素相互影响又互为补充,当一个要素不足时,需要通过其它要素来补充。

下面分别介绍清洗效果四要素:

1:时间Ti

一般来说,清洗的时间越长,效果则越好。但在工业化生产中必须保证生产的速率,通常清洗时间为2~3倍的完全覆盖时间。整个在位清洗流程的每一步,都以清洗时间为运行时间。

2:机械作用A

机械作用占据整个清洗效果的50%以上,故需要重点对待,一般从以下几个方面来着手,从而保证清洗清洗效果:

(1) 流速:

对于设备罐体需要采用喷淋球,管道阀门等需要保证流体处于湍流状态。

一般保证清洗流速1.5m/s左右,不要超过3m/s。1.5m/s基本上属于流体的经济流速,优先采用。

推荐的雷诺数范围:

管道管件清洗:Re>30000

容器内壁清洗,沿壁流下的清洗液:Re>200

矩形缸体,清洗液:Re>7500

注:流体的流动状态:

层流(Re<2000)

过渡流(2000≤Re≤4000)

湍流(Re>4000)

(2) 压力

极易清洗罐体:1~3bar

较易清洗罐体:2~6bar

较难清洗罐体:6~10bar

极难清洗罐体:>10bar

(3) 流量

罐内表面积计算法:0.24~0.72m3/(m2*h)

罐体周长计算法:1.5~3.5m3/(h.m)

矩形缸体,清洗液:Re>7500

3:化学作用C

常用化学清洗剂有:酸性、碱性、中性。

根据污物的不同有如下几种选择原则

(1)油脂类

表面活性剂(渗透与乳化)

碱液(分散作用)

强碱(皂化作用)

(2)糖类碳水化合物

高温水溶解作用

(3)蛋白质类

碱液溶解作用

酸液溶解作用

(4)淀粉类碳水化合物

碱液溶解作用

酸液溶解作用

淀粉酶的分解作用

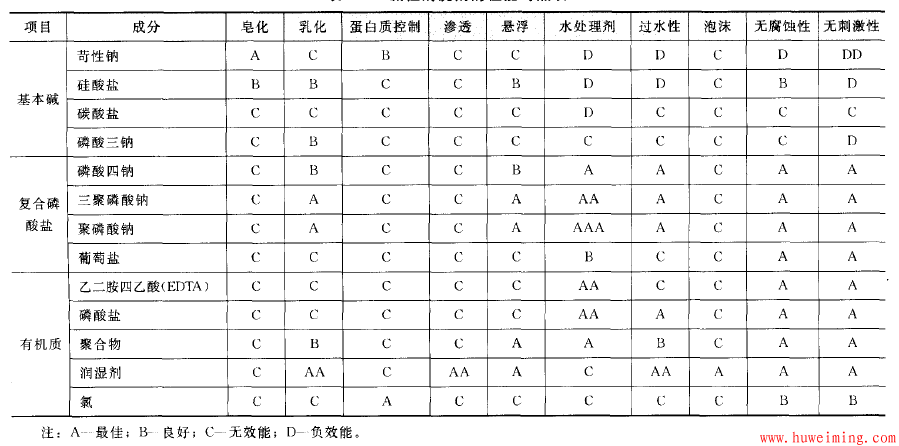

化学剂性能对比

4:温度Tc

在一定温度范围内温度每升高10℃,化学反应速度提高1.5-2倍,清洗速度、溶解速度都会随着提高,如果温度过高,残留的蛋白质成分发生变性,导致设备更难清洗。所以并不是温度越高越好。

一般情况下:当温度达到80℃后,温度再升高,清洗时间基本无变化,所以清洗液温度一般控制在60~80℃

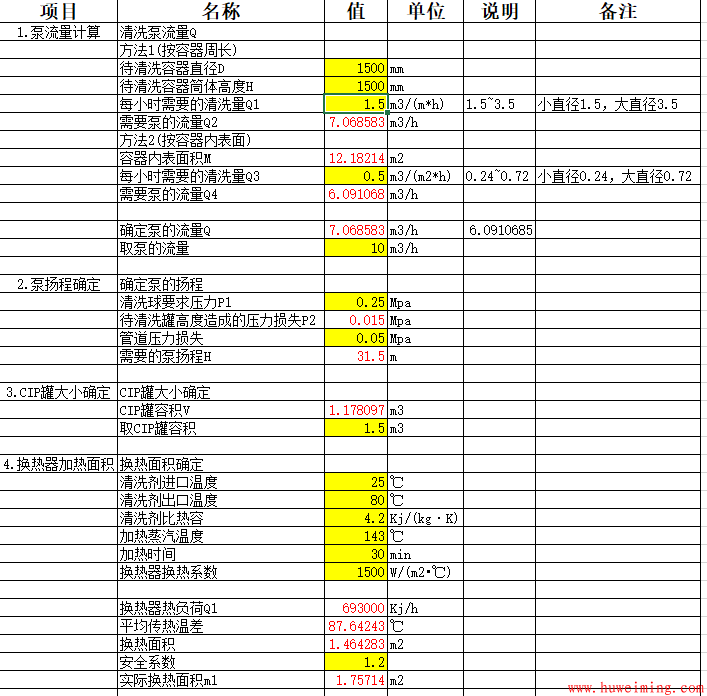

三:CIP工艺计算

CIP工艺计算主要涉及到:清洗工艺、CIP罐、输送泵、换热器、清洗管径等设备的选型与计算。

3.1 清洗工艺

(1)三步法

(2)五步法

(3)七步法

选择清洗工艺的原则:

¶一般工艺都是采用3步法清洗(水冲洗-碱洗-终淋)

¶无菌配液工艺采用5步法清洗(水冲洗-碱洗-水冲洗-酸洗-终淋)

¶水冲洗采用饮用水或回收回来的终淋水,水温根据不同残留物可调节,一般控制水的温度在60~80℃。

¶碱洗采用2%NAOH溶液,在不存在交叉污染的前提下碱洗回收液可循环利用

¶酸洗采用2%硝酸

¶终淋采用纯化水,无菌配液采用注射水

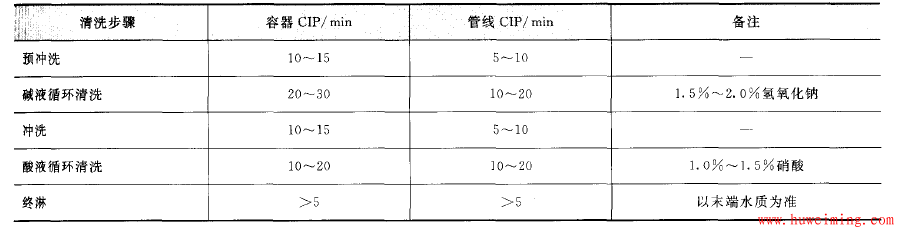

CIP系统清洗时间表

3.2 输送泵大小确定

有两种计算方法:被清洗罐体周长法与被清洗罐体内表面积法,下面以一个具体的例子来介绍这两种计算方法。

实例:已知被清洗罐的直径为1500mm,筒体高度为1500mm,试确定所需CIP清洗系统的输送泵大小。

(1) 按周长法

经验值为:1.5~3.5m3/(h.m)

q=π*D*η

q:泵的清洗流量m3/h

D:待清洗容器的直径m

η:经验值,1.5~3.5m3/(h.m),小直径为1.5大直径为3.5

q=3.14*(1500/100)*1.5≈7m3/h

(2) 按内表面积法

经验值为:0.24~0.72m3/(m2*h)

q=A*η

q:泵的清洗流量m3/h

A:容器内表面积

η:经验值,0.24~0.72m3/(m2*h),小直径为0.24大直径为0.72

本例中A=12.2m2

q=12.2*0.5≈6.1 m3/h

取以上两种计算方法的大值,q=7m3/h,圆整到泵的常用规格则q=10m3/h

3.3 泵的扬程确定

H=(h1+h2+h3)*100

H:清洗泵扬程m

h1:清洗球所需压力Mpa

h2:待清洗罐高度造成的压力损失Mpa

h3:管道压力损失Mpa

一般清洗球所需压力为0.25Mpa

H=(0.25+0.1*1500/10000+0.05)*100=31.5m

3.4 清洗罐大小确定

根据清洗罐的数量可分为单罐CIP,双罐CIP,三罐CIP,四罐CIP等,可根据实际需要进行配置。通常根据经验:所配置的CIP罐容积要保证清洗时有10分钟清洗的量,以此来确定CIP罐的大小。

V=q*10/60

q:泵的流量m3

V=7/6=1.2m3

取一定的富裕量,这里取CIP罐大小为 1500L。

3.5 换热器换热面积确定

分为两部分计算,一是将CIP罐内的溶液加热到工艺温度;二是循环过程中因温度下降而需要重新加热。

(1) 加热罐内溶液

按从常温25℃加热到最高80℃计算,一般加热时间为半个小时到一个小时左右,这里以半个小时来计算。

换热器热负荷,假定采用水循环清洗。

Q1=cmΔt

c:比热容,Kj/(kg·K),这里为4.2

m:被加热介质的质量,kg

Q1=1500*4.2*(80-25)/(30/60)= 693000Kj/h

m1=Q1/(k*Δt)

m1:换热面积m2

K:换热系数,一般为板式换热器,这里取1500 W/(m2•℃)

Δt:平均传热温差℃

假设加热蒸汽压力0.3Mpa则对应的温度143℃,则平均传热温差为87.6℃(按逆流计算)。

则需要的换热面积

m1= Q1/(k*Δt)=693000/(1500*87.6)/3.6≈1.5m2

取安全系数1.2,

则换热面积为1.5*1.2≈1.8m2

(2) 循环过程加热

假定循环回水温度73℃,按循环时间10分钟来计算所需换热面积m2,平均传热温差为66.4℃。

Q2=cmΔt=10000*4.2*(80-73)/(10/60)≈1764000 Kj/h

M2=Q2/(k*Δt)= 1764000/(1500*66.4)/3.6≈4.9m2

取安全系数1.2,则实际需要的换热面积m2=1.2*4.9≈5.9m2

综合取m1与m2中的大值,则所需换热面积为5.9m2

3.6 清洗管道管径计算

d=sqrt(4*q/(π*a*3600))*1000

sqrt:开平方根

d:清洗管道管径mm

q:泵的流量m3

a:流速m/s,一般取1.5

d= sqrt(4*7/(π*1.5*3600))*1000≈40mm

四:CIP管路设计

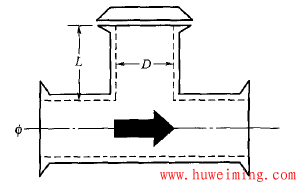

CIP清洗过程中,清洗液主要通过管道将清洗液输送至需要的清洗设备。因此,需要确保走物料的管路和走清洗剂的管路要保证隔离,避免因泄漏而发生交叉污染现象。当清洗完毕后,需要将管道中的残余清水排净,管道需要有一个合适的倾斜度,一般来说小跨度3mm/m,大跨度5mm/m。在管路连接中,应采用合适的接头形式,尽量避免盲端和尽量减少支路,“死角”既不能朝上,也不能朝下,要水平,L≤1.5D,如下图所示:

此外,随着食品及医药行业的发展,为了确保走物料的管路和走清洗剂的管路要保证隔离,管路系统的设计更多地关注减少清洗死角,可采用两类管路转换方式,即转接盘和阀阵。在管道功能上,两者是完全等价的。

目前,国外CIP清洗系统流行采用阀阵系统,其由若干的双座防混阀组成,每个阀的开启由计算机自动控制,管路及阀门均可借助CIP程序进行独立清洗,可最大限度地减少清洗死角。此外,阀阵系统还具有如下优点:

(1)由座阀组合成的防混阀阵,可以实现安全、高效、卫生的物料操作;

(2)可避免管路系统的清洗死角,可通过座阀外接一股CIP液对交叉管路进行在线清洗;

(3)在流道交叉处对不可混合的介质进行防混分隔,在阀门关闭位置,两个管路之间为双密封,液体从一个管道泄漏到另一个管道的现象完全可以排除;

(4)需要频繁切换物料通道的场合,座阀可以确保生产线的一部分处于在线清洗,另外部分可以照常工作,提高生产效率;

(5)当密封部分受损时,泄漏物可通过阀门的泄漏腔排出到外面,而不会污染另一路通道;

(6)用一个单独的CIP连接,向隔离腔提供洗液,隔离腔的清洗与阀的位置无关。

五:CIP控制系统设计

按控制方式可分为手动、半自动、全自动。下面主要介绍全自动CIP的设计要点:

设计CIP控制系统首先需要明确的是控制的流程,即操作流程,然后根据操作流程来制定控制方案,编写控制程序。

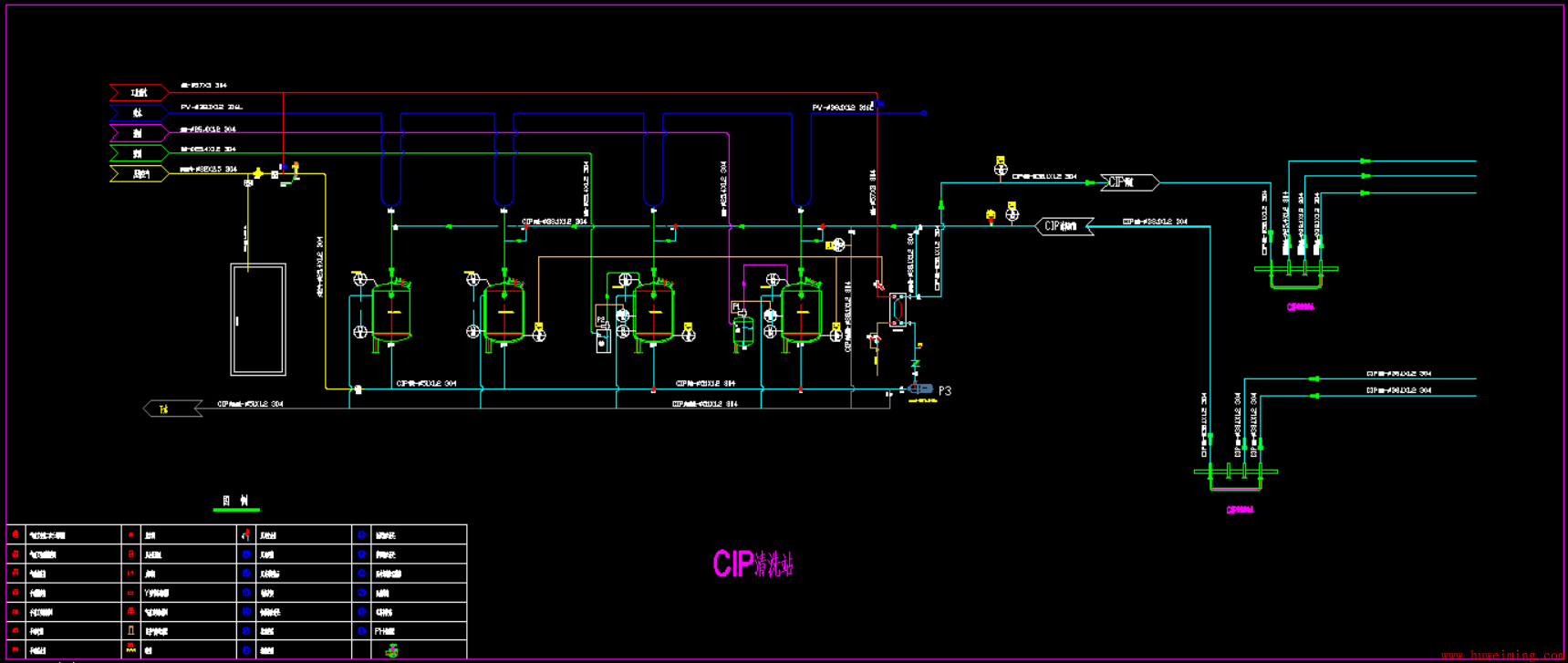

下图为2000型带PID的全自动CIP工艺流程图:

带PID的全自动CIP

带PID的全自动CIP

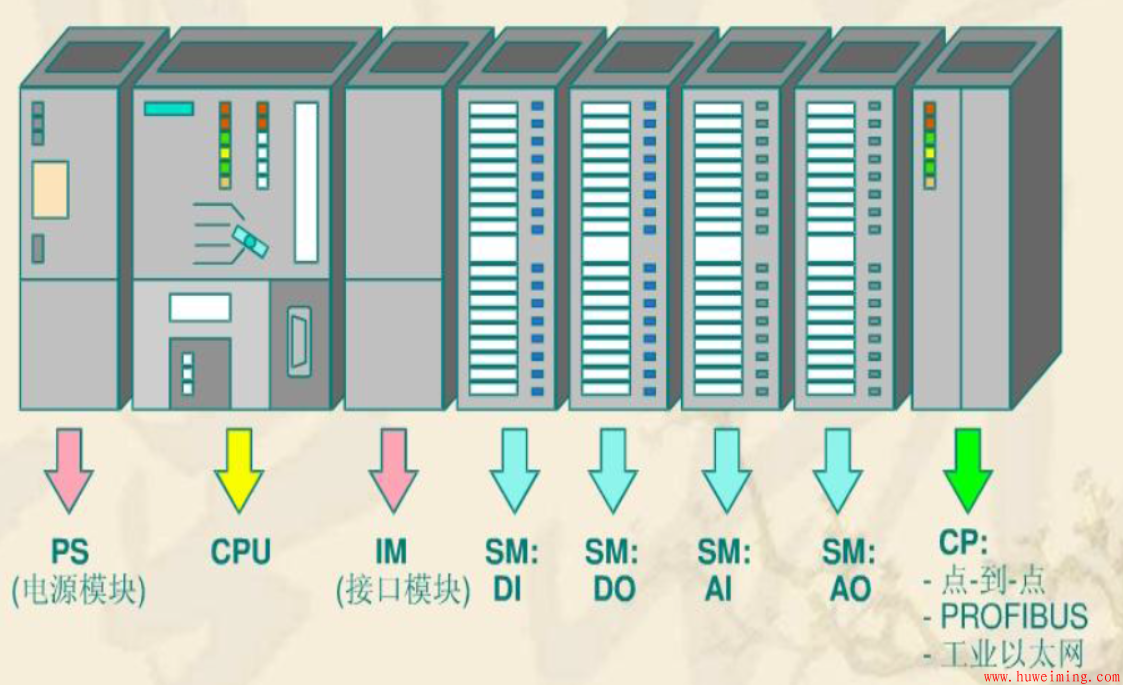

5.1 控制系统组成

CIP控制系统由四部分构成:PLC、输入检测部分、输出控制部分和现场工艺设备。输入检测设备包括各类智能仪表和状态信号的检测设备,输出控制设备包括各类调节控制机构和接收各种状态控制信号的控制设备。现场工艺设备包括板式换热器、离心泵、各种阀门等。

1)PLC选用SIEMENS S7-300,中央处理器选用CPU315-2DP。

2)输入检测设备指的是温度、压力、浓度、液位、流量等各类变送器和转换器。输入的状态信号为模拟量输入信号和数字量输入信号。

3)输出控制设备主要包括电磁调节阀和蒸汽调节阀等,以及其他控制器。输出的状态信号为模拟量输出信号和数字量输出信号。

5.2 PLC模块介绍

SIEMENS S7-300系列的PLC具有功能强、可靠性高、扩展灵活等优点,同时它拥有紧凑的、无槽位限制的模块化结构。它主要组成部分有电源模块(PS)、中央处理单元CPU模块、接口模块(IM)、信号模块(SM)、功能模块(FM)。SIEMENS S7-300系列的标准模块化结构

图如下图所示:

(1)电源模块

本系统选用的是PS307 (10A)电源模块,具有以下特性:

● 输入电压:120V~230V

● 输入电流:1A~2A

● 输出电压:24VDC

● 输出电流:5A

● 防短路和开路保护

● 可靠地隔离

(2)中央处理单元CPU315-2DP

CPU315-2DP:具有中、大规模程序存储容量和数据结构,同时具有

PROFIBUS DP主/从接口;对二进制和浮点数运算具有较高性能的处理性能;可

用于大规模的I/O配置或建立分布式I/O结构。

CPU315-2DP的元件配置包括如下几部分:

● 微处理器;

微处理器处理1KB二进制指令的时间为0.3 ms,处理每个浮点运算的时间为4μs。

● RAM空间大小达到128KB

用于存储用户实时输入的数据和程序,为用户程序提供了足够的空间。外部装载存储器最多可扩展到64MB。

● 自带多点接口(MPI)

该系列的PLC集成的MPI接口最多可以同时建立16个到S7-300的连接。

● 自带PROFIBUS DP接口

带有PROFIBUS DP主/从接口能够容易、快速的进行分布式自动化组态

● 口令保护

口令能够防止未经授权进入用户程序,以保证程序不会随便被篡改。

● 诊断缓冲区

能够记录运行过程中最近100次出现的错误和中断事件,并被保存在一个缓冲区中,供以后诊断参考使用。

● 免维护数据备份

如果电源发生故障,CPU会自动将保留的数据写入微型存储卡,这样一旦电源再次被接通,数据依然能够使用。

●状态和出错显示

发光二极管能够显示硬件、程序设计或计时出错等,以及显示运行、停止等运行状态。

●信息功能

用户能够获得相关存储容量和CPU工作状态,以及工作存储器和装载存储器的当前负荷。

(3)模拟量输入模块SM331; AI 8x13bit

本系统安装有AI1 –AI4四个模拟量输入模块。其中两块为8x13bit,两块为8x12bit。模拟量输入模块SM331将从现场过程传迭过来的模拟信号转换成使S7-315内部能够处理的数字信号,用于连接温度、浓度、流量等变送器。

该模块还具有如下几个特点:

● 4组8个输入通道

●按组可设定被测量值的精度(取决于积分时间端的设定)

一9位+符号

一12位+符号

一14位+符号

●测量方法,按通道组可设定

一 电压

一 电流

一温度

一浓度

一流量

● 按通道组选择任意测量范围

● 可编程的诊断中断

● 两个带限幅监视的通道

● 与CPU光电隔离

被测值的精度与所选定的模拟量输入模块通道积分时间是成正比关系,亦即模拟输入端的积分时间越长,被测值的精度越高。

(4)模拟量输出模块SM332; AO 8x12bit

本系统安装有AO1~AO2两个模拟量输出模块。模拟量输出模块SM332将来自CPU-315的数字信号转换成能被现场设备处理的模拟信号,用于连接相应的执行机构。

该模块具有以下几个特点:

●4组4个通道

● 单个输出通道输出信号

一 电压输出

一 电流输出

●被测量值精度为12位

●可编程的诊断中断

● 可编程的限幅中断

● 与CPU光电隔离

(5)数字量输入模块SM321; DI 32xDC24V,

本系统安装有DI1~DI5五个数字量输入模块。数字量输入模块把来自现场仪器设备发送过来的信号转换成S7-315内部能够处理的电平信号。适合于连接标准开关和双线接近开关。

该模块具有以下几个特点:

●有16个输入点,每组有8个,并且带光电隔离

●额定输入电压为24V,直流

● 适合于标准开关和双线接近开关

(6)数字量输出模块SM322; DO 32xDC24V; 0.5A

本系统安装有DO1—D03三个数字量输出模块。数字量输出模块是把

S7-315内部信号电平转换成外部现场设备所要求的信号电平。适合于连接各种

电磁阀、接触器以及指示灯等设备。

该模块具有以下几个特点:

● 有32个输出点,每组8个,并且带有光电隔离

● 输出电流为0.5A

● 负载输出额定电压为DC24V

● 适合于各种电磁阀、接触器及指示灯等

5.3 智能仪表

在现代化工业自动控制系统中,智能仪表在完成某一项自动控制任务中是不可或缺的一部分,也是衡量控制系统自动化程度高低一个指标。全自动CIP控制系统对智能仪表的依赖是很明显的,其中包括对清洗液的浓度、温度、液位及流量等相关数据的采集和控制。相关智能仪表工作原理这里就不一一介绍了,下面主要介绍在仪表设置上需要注意的地方。

1) 温度控制元件:由于板式换热器的加热速度较快,在换热器的出口管段上通常须安装一温度传感器,以实时测量加热后的水温,并输出信号控制蒸汽管道上的气动调节阀,自动调节蒸汽流量,以控制加热速度,并确保加热后的水温不超过设定的清洗温度。

2) 浓度控制元件:浓碱液或浓酸液的添加可通过气动隔膜泵来实现,由于添加量比较少,添加时间较短,这一过程可安排在清洗液循环加热的过程中进行。在回流管段上安装一电导率传感器,可实时测量浓缩液添加过程中清洗液的浓度,并输出信号控制气动泵的启停,从而确保清洗液的浓度达到设定的清洗浓度。

3) 液位控制元件:罐体上高、低液位通常须分别设置液位检测装置,用于控制罐体的高、低液位,防止管内水溢流及离心泵的空转。一般可通过在高、低液位分别安装一液位传感器的形式来实现。若罐体容积较大、罐身较高,则可考虑增加一中间液位传感器,用于在所需清洗液用量不大的情况,如在调配用于酸洗管道用的酸液时,若CIP用户需直观看到罐体内液位的情况,且需要随意调节检测液位的高度,则可选用磁浮子液位计的形式。

4) 气动阀门开关检测:全自动CIP系统中,由于气动阀门数量较多,控制程序较为复杂,每个气动阀门上须安装开关检测装置,以实时监测阀门的开关情况,便于在出现阀门故障时及时停止相关程序的运行,同时可将出现故障的阀门指示在操作界面上,便于人员检修。阀门开关检测装置可通过在阀门目视指针上安装感应金属片,在相应位置安装接近开关的形式。

5) 连通检测:清洗管道与灌装机间的转换板装置,起着管路切换的作用。转换板上连通位置的正确与否直接影响到程序的运行。在转换板上安装连通检测装置,可实时监测连通位置,以防止程序在人为连通错误在情况下运行。连通检测装置可通过在连通管上焊接一感应棒,在转换板上对应位置安装接近开关的形式来实现。

六:结语

以上简单介绍了一下如何设计CIP清洗系统。同样为了以后计算方便,可以编写一个Excel计算表格,像下面这样的:

或者直接下载我编好的表格:

感谢您的耐心阅读!欢迎批评指正!