前言

接管与壳体及补强圈之间的焊接一般只能采用角焊和搭焊,具体的焊接结构还与对容器强度与安全的要求有关,有多种形式,涉及到是否开坡口、单面焊与双面焊、焊透与不焊透等问题。应根据压力高低、介质特性、是否低温、是否必须考虑交变载荷与疲劳问题,以及材料的强度和对裂纹的敏感性等。下面简单介绍几种典型的接管及补强圈的焊接结构。

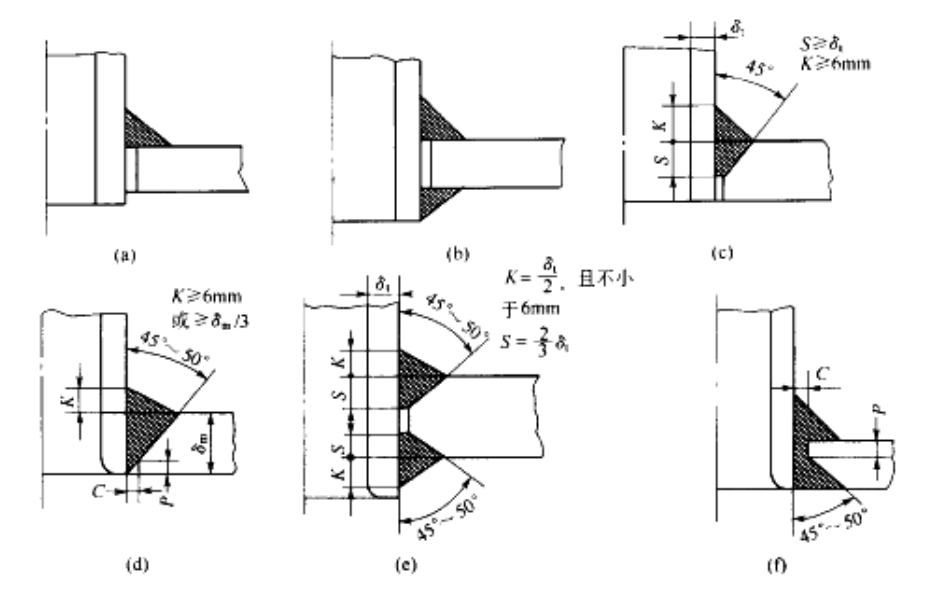

1.插入式接管的焊接结构

这是中低压容器不需另作补强的小直径接管用得最多的焊接结构,插入处接管与壳体总有一定间隙,但此间隙应不大于3mm,过大的间隙在焊接收缩时易产生裂纹或其他焊接缺陷。图(a)是小口径管的常用结构,不开坡口,无补强要求。

图(b)则为双面焊不开坡口结构,有较好补强作用,而且接管与壳体间的缝隙被封住,不致形成腐蚀死角。

图(c)为开坡口的单面焊结构,有较大的连接强度,管端可以与壳体平齐,也可内伸。

图(d)为低温或承受交变载荷的容器采用的全焊缝结构,管端以圆角过渡,圆角半径可以为管壁厚度的1/4,且不大于19mm。

图(e)和(f)为开坡口的双面焊接管焊接结构则。图(e)是非焊透结构,且为内伸式,也可以做成平齐的。

图(f)则为全焊透结构,壳体上只开有内坡口,也可以内外均开坡口,可以是平齐的也可以是内伸的,视容器的使用条件与补强要求而定。

对于大直径的厚度较大的容器,接管处的坡口采用U形坡口较为合理,可以减少许多焊接工作量,缺陷也可减少。

上图所示的坡口角一般仅推荐45°~50°,比一般对接坡口角要小,这是因为接管处仅在壳体一侧可以开坡口,既要保证焊接可以伸进,又不致角度过大。

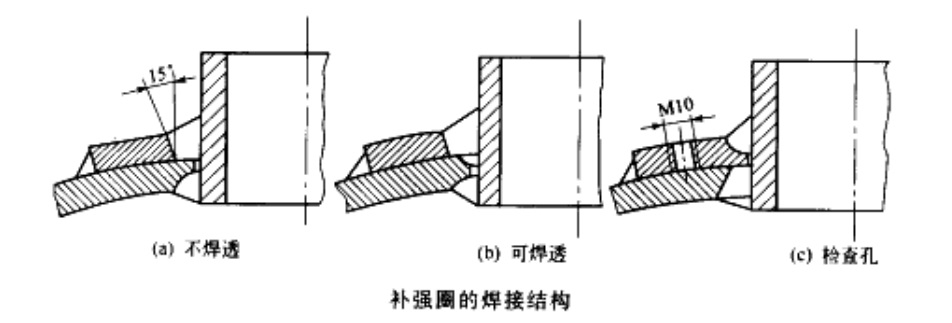

2.带补强圈的焊接结构

作为开孔补强元件的补强圈,一方面要求尽量与补强处的壳体贴合紧密,另外与接管与壳体之间的焊接结构设计也应力求完善合理。从强度说补强圈与接管及与壳体全部焊透当然是最好,但实际难于办到,要视具体情况与要求而定。由于补强圈与壳体及接管的焊接均非对接焊,而是搭接和角接,难于进行无损检测,焊接质量不易保证。一般要求补强圈内侧与接管焊接处的坡口设计成大间隙小角度,既利于焊条伸入到底,又减少焊接工作量。对要求较高的容器应保证接管根部及补强圈内侧焊缝焊透,如下图(b)所示。首先保证接管与壳体焊透,然后采用较大间隙补强圈坡口,则可保证焊透。对于一般要求的容器,即非低温的非交变载荷的容器,补强圈内侧不一定要求采用焊透结构,如下图(a)所示。

补强圈内侧焊缝应有适当堆高,有利于补强,而堆高部分宜采用光滑过渡,若堆高部分过于突出反而引起新的应力集中。补强圈内侧堆高的高度约为接管壁厚的1/2,且不小于6mm。补强圈外侧需进行搭焊,当补强圈厚度δ≤8mm时,搭焊高度k=δ,若δ>8mm时则K=0.76δ,且不小于8mm,不一定要求搭焊得与补强圈一样平。由于补强圈的焊缝质量无法有效地检验,惟一检验的方法是在补强圈上设置一个M10的螺纹孔,制造时由此孔通入压缩空气,在补强圈的内外圈焊缝上涂上皂液,以检查何处漏泄。但这只能检查穿透性的焊接缺陷。检查完毕应以螺塞堵闭。补强圈上的M10检查孔如下图(c)所示。

后记

焊接结构设计的核心是坡口设计,它关系到焊接质量的优劣。对于重要的化工容器与化工设备除必须在设计图纸的技术要求中注意应遵循的焊接标准及检测要求之外,还必须对重要的对接接头、接管角接的接头、开孔补强接头、主法兰与壳体焊接的接头作出详细的局部焊接结构设计,并以节点图的方式表示清楚,这对保证容器的安全至关重要。