高温高压换热器上广泛使用的密封结构有金属环密封结构、Ω环密封结构、螺纹锁紧环密封结构和隔膜密封结构。

高温高压换热器密封结构的特点

1.金属密封环结构中的八角垫或椭圆垫密封结构组成相对简单,且技术较为成熟,对于在压力和直径方面设计要求相对不高的换热器而言,是一种可以优先选择的密封结构形式;

2.Ω环密封结构简单且不易泄露,整体造价较低,如果介质具有腐蚀性,为确保在维修周期中Ω环密封结构不会因腐蚀而受损,需要对其材质进行合理的升级;

3.螺纹锁紧环密封结构复杂却也紧凑,换热器本体体积小,多采用双壳程双管程的结构,换热效率高于其他密封结构。且该密封结构为双密封,外部由螺纹代替主螺栓,内部由分合环、分程箱和管板逐级压紧密封,如在运行过程中泄露也不需要停车检修,紧固压紧螺栓即可达到密封要求;

4.隔膜密封结构与螺纹密封结构相似,相同体积下重量低于螺纹密封结构,具有易拆卸,加工精度要求低,密封简单不泄露的优点,适用于高压加氢装置。

密封结构

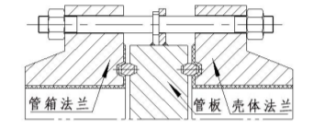

1.金属环密封结构

金属环密封设计如下图所示,通过设备法兰连接,在法兰与管板之间采用金属环密封,再拉紧螺栓形成强制密封。

金属环密封设计的优点:

(1)金属环垫片放置在密封槽中,按照固定的位置进行组装,减少了垫片对中的难度,具有组装部件少,结构清晰,制造方便,拆卸装配方便,容易识别泄漏部位的优点。

(2)金属环垫片已经标准化、认证,技术非常成熟,一般选用不锈钢或合金钢,在高温、高压、环境波动小的情况下密封可靠。

金属环密封设计的缺点:

(1)密封环直径越大,加工难度越高,运输和组装过程中越容易产生形变,密封性越难保证;

(2)设备法兰和管板规格越大,所需要的螺栓预紧力越大,金属环施加在密封槽上的力就越大,密封槽底部容易破裂和损坏。在压力和温度波动较大时,密封性容易变差,最终导致设备成本高,经济性差;

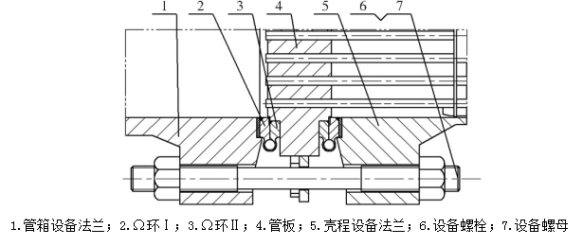

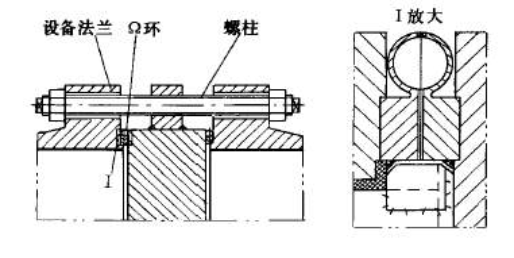

2.Ω环密封结构

Ω环密封结构如下图所示,Ω环由一对Ω形半环组焊而成,作为承压密封元件,在设计设备法兰时要保证Ω环焊接时所需的操作空间,方便半环分别焊接于法兰与管板上。法兰端面周边需设计一个适当的加工斜角,在满足焊接操作空间的同时要避免斜角过大导致设备法兰厚度无效增加,同时,要减小螺柱与Ω环接触面的距离,力臂尽可能短,防止法兰端面偏转过大造成接触面出现较大分离。

Ω环密封结构的优点:

(1)Ω环与设备法兰焊在一起,焊缝处两者的位移相同,法兰的刚性大位移量小,限制了Ω环的径向位移,且Ω环本身具有较好的轴向变形能力,因此Ω环密封结构密封性能很好。

(2)Ω环的密封比压低,螺栓主要只承受内压所带来的轴向力,因此所需的螺栓强度及法兰厚度都小于同级别换热器,造价更低。

Ω环密封结构的缺点:

(1)Ω环密封焊缝处会产生附加应力,当介质压力高、温度高或直径较大时,该焊缝处会产生很大的径向拉应力,如果超过了焊缝的承载能力,焊缝将开裂,会导致密封失效。

(2)Ω环的设计结构容易产生积液,不适用于腐蚀性较强的介质。

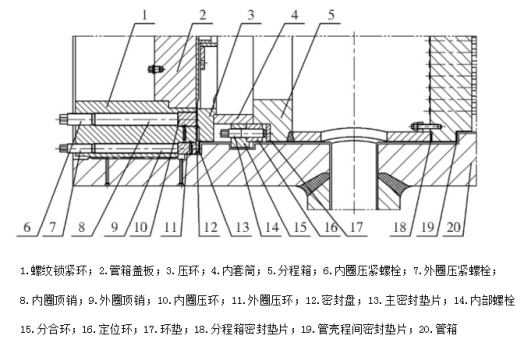

3.螺纹锁紧环密封

螺纹锁紧环换热器是一种将带有外螺纹的封头旋入管箱筒体内螺纹以连接密封的高温高压换热器,密封结构如图4所示。管箱内部的密封是通过拧紧外圈压紧螺栓7,推动外圈压环11及密封盘12得以实现。管程和壳程之间的密封,是通过拧紧内部螺栓14推动分程箱5,使得管板压紧管壳程间密封垫片19来实现。管程中由内压引起的轴向力通过密封盘12、管箱盖板2和螺纹锁紧环1传递到管箱壳体上的螺纹承受,在使用过程中如发现管壳程渗漏或管程密封处泄漏,可通过调整外部的内圈压紧螺栓6、外圈压紧螺栓7将垫片再次紧固,无需拆卸换垫。

螺纹锁紧环密封结构的优点:

(1)在高温高压环境下,螺纹锁紧环换热器内部压力所产生的轴向力主要作用于管箱筒体上的大螺纹,拧紧内外圈压紧螺栓仅为保证垫片补偿密封比压。此外,内外圈压紧螺栓的压力又通过内外压环和隔板均匀地施加在垫片上,因此用直径较小的螺栓即可得到很大的密封比压,从而获得理想的密封效果。

(2)因为管箱与壳体是锻成或焊为一体的,加之换热器开口接管直接与管线焊接,使得泄露部位大大减少。

(3)由于管箱和壳体是一体的,加上壳体上没有带径的大法兰,这样即省去了包括壳程大法兰在内的许多法兰和螺栓。

螺纹锁紧环密封结构的缺点:

(1)由于螺纹锁紧环换热器的特殊性,其制造时壳体几何尺寸和壳体直线度的控制难以把握,螺纹锁紧环的大螺纹加工技术难度高,U形管管束的制造系统及其起吊吊具制造困难。

(2)管箱密封结构较为复杂,管箱内件间配合要求高,除了管箱端部内螺纹与螺纹锁紧环外螺纹之间的精密配合外,内外压环与螺纹锁紧环、垫片压板与支撑圈、分合环与管箱凹槽之间都有严格的公差配合要求;大直径的管束、螺纹锁紧环吊装难度大。

4.隔膜密封结构

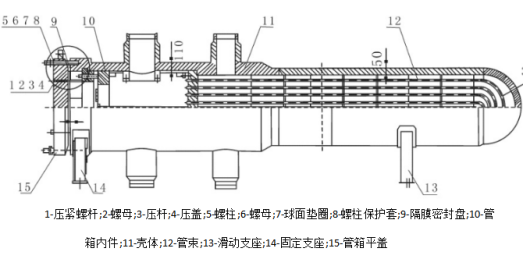

隔膜密封结构的命名源自于它的密封形式,管箱主要依靠隔膜密封盘来实现密封。隔膜密封结构如下图,隔膜密封盘9是一个直径稍大于管箱内直径的金属薄圆盘,它的边缘和中心部分稍厚,中间部分是一个很薄的环形区域,当管箱内压发生波动和热膨胀产生微量变形时,由于这种结构的密封盘具有一定的弹性来吸收这种波动或变形量,从而保证了密封不受影响。当设备内件全部安装完成之后,密封盘四周与壳体端部通过焊接作用,在操作过程中实现了管程对外零泄漏。

隔膜密封结构的优点有:

(1)密封设计相对简单,生产、制造、安装和维护操作方便,热交换器泄漏环节难度较小;

(2)管箱与密封盘采用焊接密封, 属于强制密封类别,密封件的设计不易泄漏;

(3)检修时不需特殊工装, 也不需要拆动管线。

隔膜密封结构的缺点有:

(1)密封结构本身相对狭窄,钢条弹性相对较小;

(2)隔膜密封结构对温度和压力的数值波动更敏感,对安装过程中的预应力均匀性有更高的要求;

(3)开停车过程中温度变化产生热胀冷缩效应, 密封盘焊接处易产生裂纹;

(4)这种密封的法兰和螺栓必须同时承受密封的应力和介质的压力,这也意味着,当密封结构处于工作状态时,很容易在管箱与外壳法兰之间产生较大的弯矩值;

(5)检修时须先切割密封盘焊缝, 检修后需再次焊接。