对于焊接件结构,什么样的设计更合理,这里有一些建议,供大家参考:

1.简化焊接件结构。

焊接件横平竖直,这样方便焊接,同时结构相对来说更简单一点。同时使用标准的型钢或钢板拼焊,另外能采用一种标准型钢或钢板可达到要求的,就绝不使用两种。

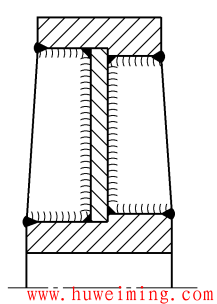

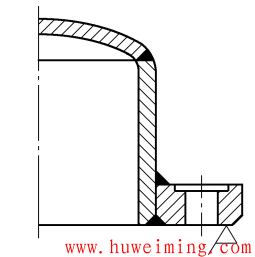

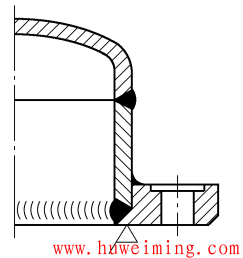

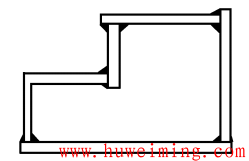

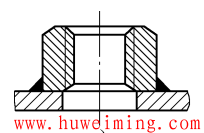

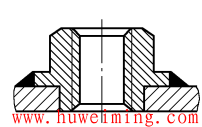

(1)减少机加工

上图所示结构,台阶过多,无谓的增加很多机加工量,应尽量采用下面的结构:

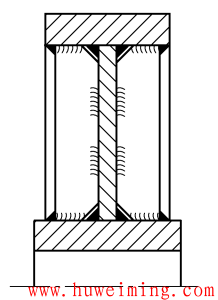

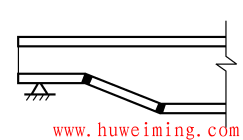

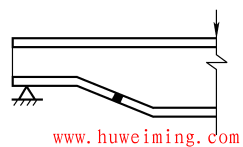

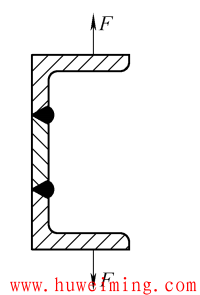

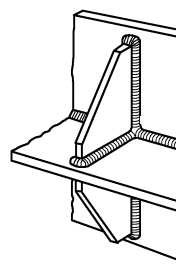

(2)减少组成焊接件的零件数和焊缝数

上图所示焊接工作量较大,焊接多更容易导致变形。如果采用折弯件的话,会大大减少焊接工作量,应尽量采用下面的结构:

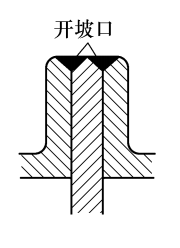

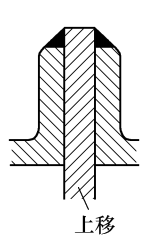

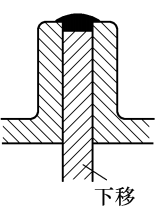

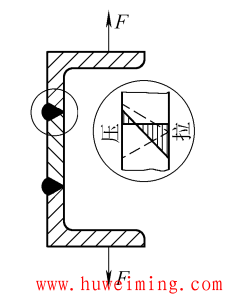

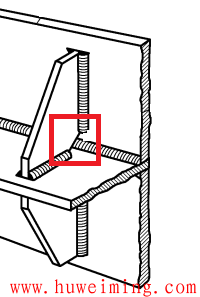

(3)零件边缘错开,代替开坡口

上图所示,需要在顶部开坡口,增加了工作量,应尽量采用下面的结构:

将中间板上移之后形成焊脚,或者如下图所示将中间板下移形成焊脚。

又如下面的结构:

边缘没有留出焊脚空间,宜采用下面的结构:

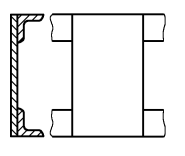

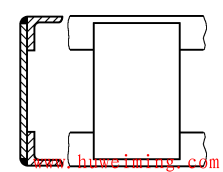

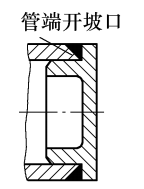

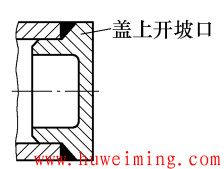

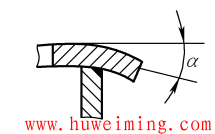

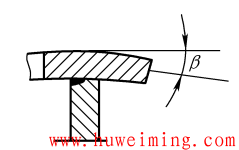

(4)如果需要开坡口尽量在加工件上直接加工坡口

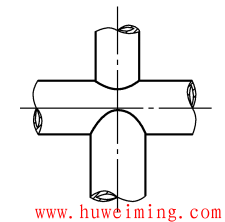

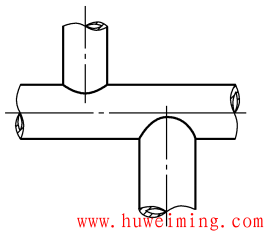

左边的管端需要开坡口,宜采用下面的结构:

改为上面的结构后只需要在加工件上成形坡口,避免了在管端开坡口。

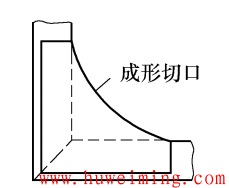

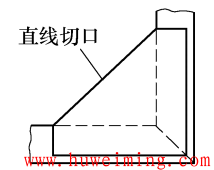

(5)零件外形应简单

角撑边缘的成形切口没有必要做出弧形,做成下图所示结构显然更合理。

2.减小焊接件应力集中。

焊接接头应力求过渡平缓

上图所示在槽钢侧面焊接一个盖板以提高其强度和刚度,应使其各断面的刚度逐渐加大,以避免突变的部位形成薄弱的环节,宜采用下面的结构形式。

3.减小焊缝受力。

(1)焊缝不宜安排在机械加工表面或转折处

机加工被切掉一部分,会使强度降低,而在转折处受力较大,焊接时操作要求较高。宜采用类似下面的结构:

(2)断面转折处不应布置焊缝

断面转折处布置焊缝会导致焊缝受力过大。可以采用下面的结构:

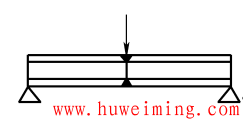

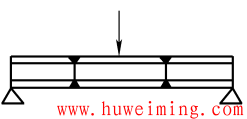

(3)避免焊缝底部受拉应力

焊缝底部抗拉强度较差,应尽量避免焊缝底部受拉力,可以将焊缝底部与顶部互换,如下图所示。如果受力方向变化则焊缝底部与顶部方向也需跟着变化。

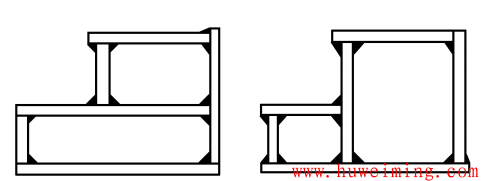

(4)截面形状应有利于减少变形和应力集中

焊接件设计最好设计为对称结构,这样做的好处是可以利用各条焊缝冷却时的力和变形的互相均衡,从而控制焊件的整体变形。下图所示结构就相对来说合理一些。

(5)正确选择焊缝位置

外侧刚度小,在外侧开坡口,会导致焊接变形加大。宜选择如下图所示的焊接位置。

又如下面的结构

力直接作用在焊缝处,不合理,应采用下面的结构:

4.避免焊缝汇集。

(1)避免多条焊缝汇聚

上图所示的筋板多条焊缝汇聚,会导致变形大,强度降低。筋板最好在焊缝汇聚处开缺口,如下图所示,这也是大部分裙座筋板有一个缺口的原因:

(2)不要让焊接影响区相距太近

焊缝应尽量错开,避免热影响区相距太近,使变形太大,强度降低。宜采用如下图所示结构。

5.减小焊接件的变形。

(1)考虑气体扩散

焊接后形成密闭空间的,应考虑其中的气体是否能释放出来。上图所示结构气体释放不好,不易焊牢,若预先设计一放气孔,使气体能够释放,则有利于焊接,如下图所示,再如大部分垫板都需要设计通气口:

(2)焊缝应避开加工表面

对于先加工后焊接的部件,焊缝应尽量离加工面远一点,以减少焊接对加工面的影响,应采用下图所示结构:

或者改变顺序,先焊接后机加工。

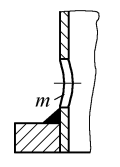

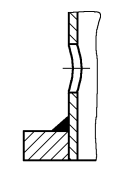

(3)焊缝应远离零件的薄弱部分

孔m已经削弱了强度,焊缝离开孔太近则会导致孔变形较大。应远离开孔位置,如下图所示:

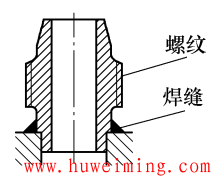

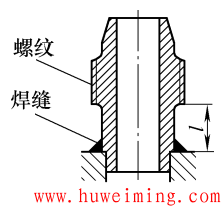

(4)焊缝应远离零件有螺纹的部分

焊缝与螺纹太近会导致螺纹失效,应隔开一段距离,如下图所示:

(5)要求不变形、对中精度高的焊接结构,需要有辅助结构

焊缝靠近套筒体,变形大,孔中心的位置难保证要求。需使焊缝远离筒体,减小变形,同时采用定心结构,保证精度要求,如下图所示:

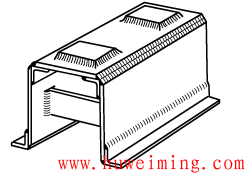

6.减少焊缝。

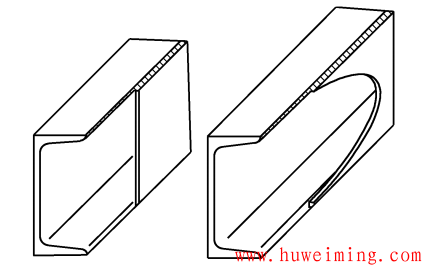

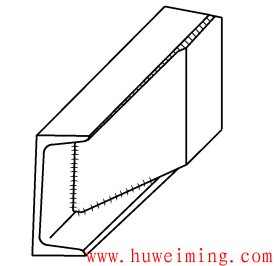

采用板料弯曲件以减少焊缝

可以采用板料折弯,这样焊缝可由4条减少为2条,同时减少焊接变形,可以采用如下图所示结构: