结构设计

化工容器设计中的结构设计问题涉及过程工艺、材料、制造与防腐蚀等因素。从应力与强度上讲必须要考虑如何减小局部应力,若容器的容积愈大,压力愈高,在结构设计中对减小局部应力的考虑应愈仔细,否则局部应力过高将导致结构在局部区域发生过度变形失效,甚至使整个设备毁坏。

结构设计中减小局部应力的原则措施是:

(1)在结构不连续处尽可能圆滑过渡,并应避开焊缝。

(2)在有局部载荷作用的地方应适当予以加强,如垫以衬板以减小局部应力。

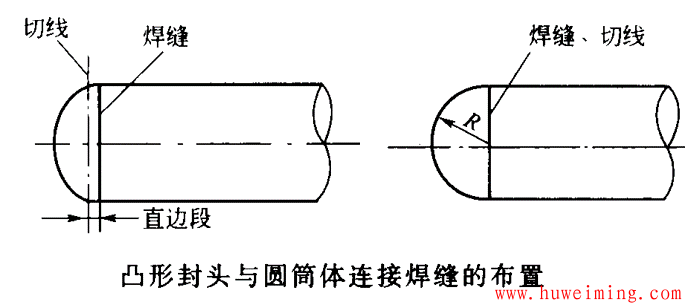

凸形封头边缘直边段

碟形、椭圆形或球形封头,在封头与圆筒交接的切线处(见下图)总存在结构不连续应力,不连续应力最大的地方应避免设置焊缝,必须使封头具有一直边段。在直边段之外不连续应力已得到一定的衰减,这样焊缝中即使存在一些小的缺陷以及焊接残余应力,也不致对安全有太大的影响。

球形封头,由于封头本身较深,制造时再要增加一直边段就更难冲压,一般不设直边段。球与圆筒的切线也同时成为焊缝(见上图)。但不应忽视环焊缝也是球封头上的焊缝,因此即使球封头本身没有拼接焊缝,然而在计算壁厚时也应考虑焊接接头系数的选取,此种情况不考虑焊接接头系数是不合理的。

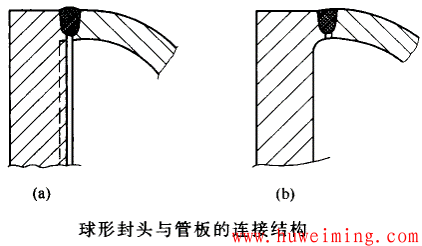

球形封头与管板相连接的结构,由于焊缝所处的位置是球与平板结合的不连续处,存在较大的不连续应力。此处的焊缝又为单面角焊缝,无法内部探伤。这种结构在实际使用中已多次发生爆炸,不得不使数百台同类设备报废。从爆炸断口分析可知,此处存在许多未焊透缺陷。较为理想的做法是采用图(b)的结构,使管板周围突出,把角焊缝变成对接焊缝,既可保证焊接质量,又可有利于无损检测。且焊缝又不处于不连续应力最大的地方。但这也带来了新的问题,即管板毛坯太厚,加工较复杂。

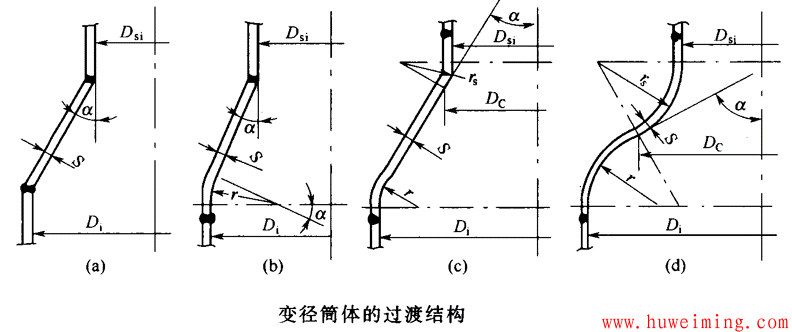

变径段结构

化工设备往往需要使直径不同的两段筒体连接在一起,连接部位必须考虑圆滑过渡的问题。图(a)结构使上下连接部位的结构不连续应力过大,仅能用于a ≤30°的情况。当半锥角30°<a ≤45°时大端应采用带过渡区的折边锥壳,见图(b)。当a > 45°时小端也应采用如图(c)所示的带过渡区的折边锥壳,或者采用如图(d)所示的反向曲线形式的回转壳——变径段。

变径段的结构设计与强度设计方法在我国压力容器标准中有具体规定。

所有带过渡段折边的焊缝均不布置在几何不连续的切点处,所有折边都有一直边段。

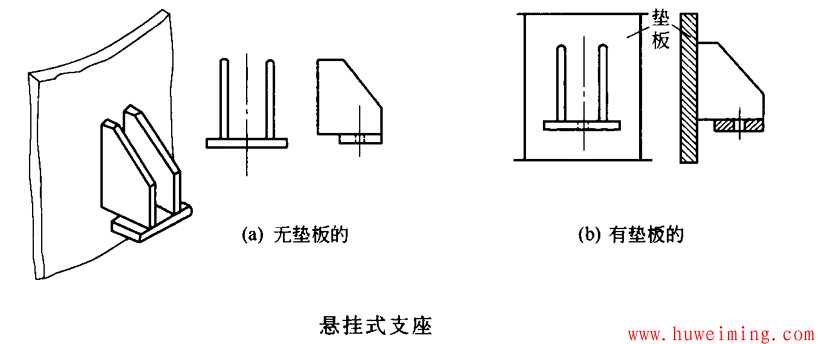

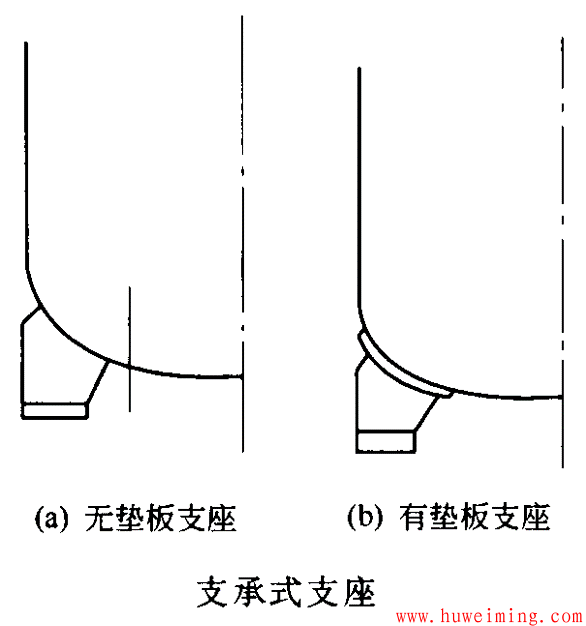

支座与容器的连接

对用于支承立式容器的悬挂式支座(亦称耳式支座),其结构见下图。这些支座的反力作用在容器被支承的部位,容器便承受了局部载荷,将产生局部应力。但对于较小较轻的容器,如果容器本身已有足够的厚度,则可不加垫板。如果设备很重,例如重达数百吨的大型固定床反应器,则应在支座与容器之间焊上垫板,以减小壳体中的局部应力。

加垫板有时不完全是为减小局部应力,不锈钢容器,其支座不需要用不锈钢材料而用碳钢即可,但为了避免不锈钢壳体与碳钢支座直接焊接,可以在支座处衬上不锈钢的垫板。

大型立式容器及塔设备一般不用悬挂式支座及支承式支座,而采用裙式支座。裙式支座由一圆筒体和底部支承圈组成,圆筒体部分的顶端则与立式容器的底封头焊接相连。圆筒体的直径可以与容器直径相同。裙式支座对立式容器的反力作用比较均匀,局部应力不很大,但裙座本身却要承受立式容器的重量(包括内部物料重量)和风载荷、地震载荷。其结构设计和强度与稳定性计算可参见《化工设备设计》。

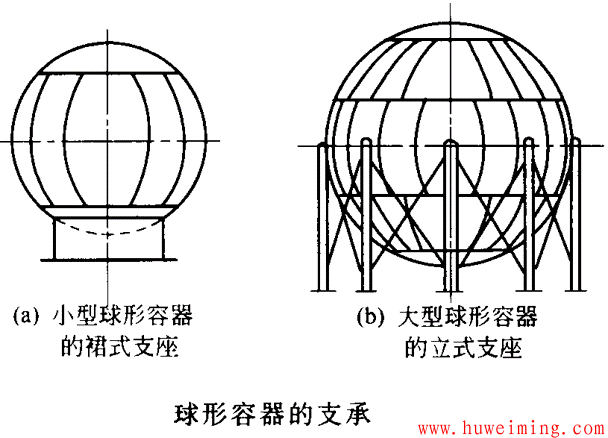

球形容器在工业上常用于大型的贮藏带有压力的气体或液化气体的贮存容器,它比同样压力同样容积的其他容器消耗的钢材少,占地面积也最小,有显著的经济性,在大型的化工、石油化工、城市煤气和冶金企业中被广泛应用。

小型的(如50m3)球形容器常采用小的裙式支座。大型400m3、1000m3及2000m3的球形容器常用立柱支承。立柱又布置在正切于球形容器的赤道线上,承受容器及物料的重量、由风载荷和地震载荷构成的倾倒力。支柱间用拉杆相连,增加稳定性。支柱在赤道处与球壳相切,对球壳的法向作用力极小,因此支承处壳体中的局部应力最小,而且一般可以不加垫板 。