锥形封头

锥形封头分无折边和折边锥形封头。无论无折边还是折边锥形封头,依卷制或压制的温度不同,均可分为冷成形、温成形及热成形;依规格大小、装备能力等,均可分为整板成形、先拼板后成形及先分瓣成形后拼接三种。

无折边锥形封头的成形

无折边锥形封头的成形方法有两种,一是卷板机卷制成形,另一是油压机(或水压机)压制成形。采用卷制还是压制成形,依锥形封头规格(如大小端直径、厚度、半顶角等)、装备能力、制造经验及作业习惯等确定。卷制在外形尺寸、外观质量以及生产效率上要优于压制,但实际制造中由于卷板机工作参数无法满足部分锥形封头的外形尺寸、厚度或是角度,只能采用压机压制成形。

1.卷制成形

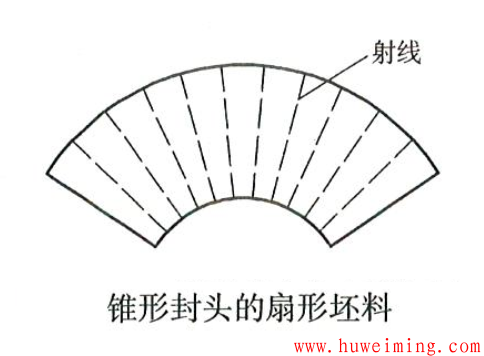

卷制成形的工艺装备与单层卷焊圆形筒节相同,但由于锥形封头从小端到大端的曲率半径是逐渐变化的,因此较难卷制,常用的方法有如下两种:一是用卷板机卷制锥形封头时,先将上辊调节至适当的倾斜角度,使上辊与锥形封头扇形坯料的接触线始终是扇形坯料的射线(如下图所示)

以保证扇形坯料小端与大端同步送进;另一种是在卷板机上设置阻力夹具来卷制锥形封头,阻力夹具的作用也能有效控制扇形坯料内、外圆弧面适宜的进给速度。阻力夹具分成框式与分离式两种,分别适用于卷制小型和大型锥形封头。

2.压制成形

压制成形时,无论整板成形、先拼板后成形还是先分瓣成形后拼接成锥形封头,均扇形下料,其成形的工艺装备、方法与单层压焊圆形筒节相同。

折边锥形封头的成形

折边锥形封头有3种形式,一是两端(即大端与小端)折边,二是大端折边而小端不折边,三是大端不折边而小端折边。折边锥形封头翻边主要有以下4种方法,一是整体冲压翻边,坯锥制造完成后,冲压折边端;二是分瓣冲压翻边,瓣片下料后,冲压折边端(或段),再组焊;三是滚压翻边,坯锥制造完成后,用专用设备滚压折边端;四是旋压翻边,坯锥制造完成后,旋压大端,如果小端需翻边,则再冲压或滚压小端。此外,还有靠模敲打翻边。

1.整体冲压翻边

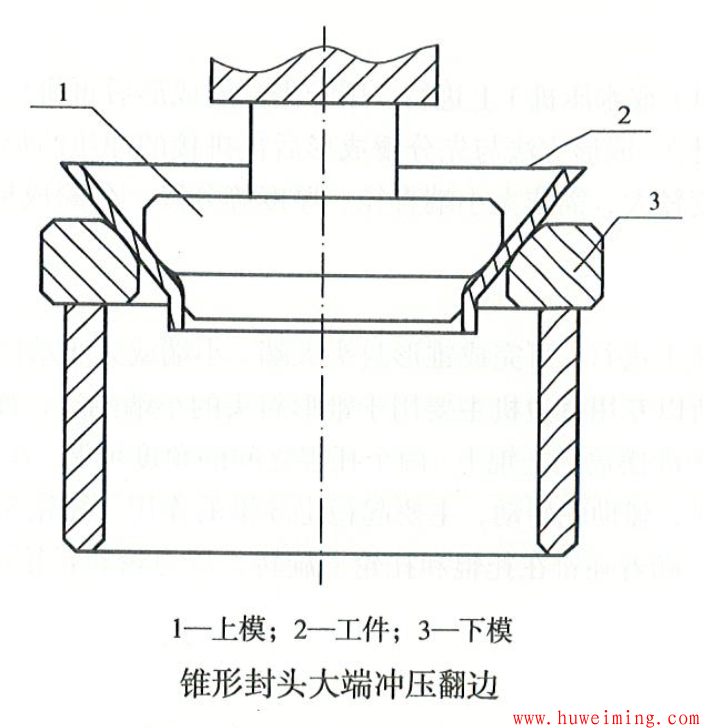

整体冲压翻边在油压机(或水压机)上进行。折边锥形封头大端冲压翻边如下图所示。将待翻边的坯锥置于压机上模与下模之间,上模及下模的形状与锥形封头折边的形状相同;下模为一般的封头冲压模,直径略大于折边锥形封头的大端外径。启动油压机后,随着上模的下行,坯锥逐渐变形完成翻边。

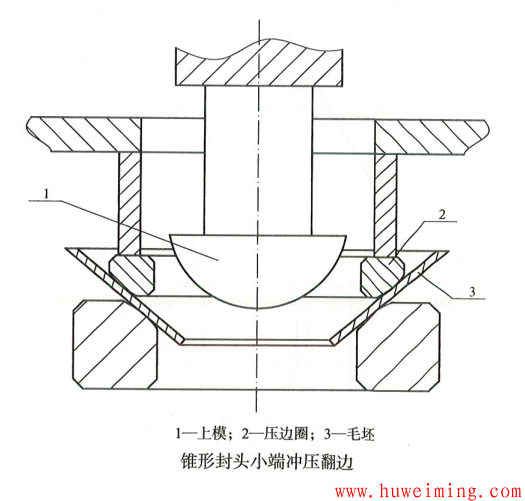

折边锥形封头小端冲压翻边如下图所示。将待翻边的坯锥置于压机下模与压边圈之间,下模及压边圈的形状与锥形封头折边的形状相同;上模为一般的封头冲压模,直径与折边锥形封头的小端内径相同。启动油压机后,随着上模的下行,坯锥逐渐变形完成翻边。

整体冲压翻边的优点是生产效率高,适用的壁厚范围较大,批量生产成本低。缺点是模具造价高,加工困难,因锥形封头规格不同而使模具数量增多,单件生产时,会因模具的加工使制造成本大幅增加。随着锥形封头规格的加大,成本提高,且需要大吨位的压机。

在极特殊情况下,两端折边锥形封头(包括变径段)采用整体冲压成形,整张板(可接板)环形下料,利用上模和下模,先冲压坯锥大端,然后冲压小端。大端、小端均需多次冲压翻边,小端翻边难度较大。

2.分瓣冲压翻边

分瓣冲压翻边在油压机(或水压机)上进行,用于先分瓣成形后再拼接的折边锥形封头的瓣片翻边,其工艺装备(胎具除外)、成形方法与先分瓣成形后再拼接的冲压凸形封头的瓣片相同。但若折边锥形封头长度较大,需依大小端直径、厚度等分段、分瓣成形,折边段瓣片冲压翮边,无折边段瓣片压制成形。

3.滚压翻边

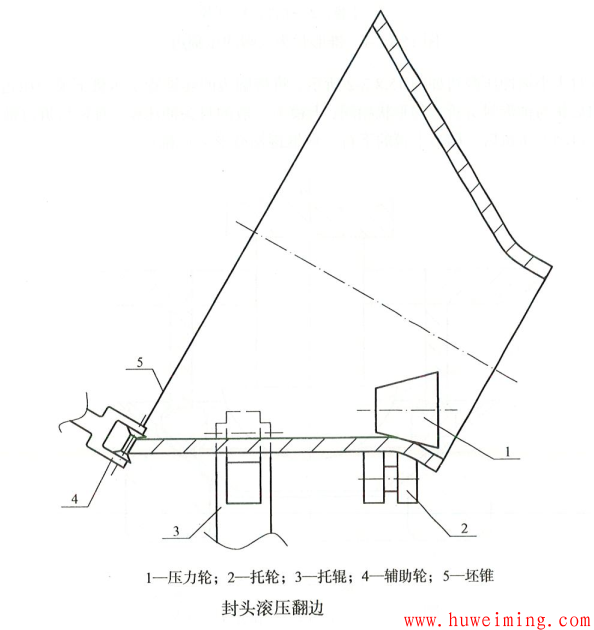

滚压翻边在专用翻边机上进行,可完成锥形封头大端、小端或大小端同时翻边,因旋压、冲压可完成锥形封头大端翻边,所以专用翻边机主要用于锥形封头的小端翻边,如下图所示。将坯锥置于翻边机的两个成一定角度摆放的托辊上,两个托辊之间的角度可调,在工作时,两个托辊可转动,主要起支撑作用。在工作时,辅助轮转动,主要起稳定坯锥的作用。托轮相当于下模,其形状与折边形状相近。启动折边机后,随着坯锥在托辊和托轮上旋转,压力轮和托轮滚动完成小端翻边。

滚压翻边的优点是不必制作大量模具。对于厚度小于50mm的坯锥,如采用小端翻边专用设备,可完成任意口径的小端翻边。这种成形方式效率高、成本低。

4.旋压翻边

旋压仅适用于锥形封头大端翻边,翻边类似于凸形封头“两步法”旋压成形的第二步,即将坯锥置于旋压机上辊(碾压辊)与下辊(靠模)之间,压机启动后二辊自转相互配合,直至完成锥形封头的大端翻边。如小端需翻边,则采用冲压或滚压,冲压、滚压翻边方法同上。

旋压翻边的优点是成本低(降低了模具数量和造价),适用的直径范围较大,不产生皱折。旋压翻边的缺点是批量生产效率低,适用的厚度范围小。

5.靠模敲打翻边

靠模敲打翻边主要用于直径较大、壁厚较薄的折边锥形封头(如常压储罐顶部折边锥形封头)大端翻边,模具(靠模)形状与锥形封头折边的形状相同,翻边时,用火焰加热、木锤敲击,由于板材加热温度和敲击力量不均,翻边质量尤其是过渡段转角半径较难保证,因此靠模敲打翻边方法在压力容器折边锥形封头制造中使用得不多。

锥形封头成形,从变形大小而言难于筒节易于半球形封头、椭圆形封头及碟形封头,实际上因锥形封头形状的特殊性,导致成形过程控制难于半球形封头、椭圆形封头及碟形封头。因此,锥形封头的成形除成形装备、成形方法、有关成形技术要求(如焊接接头对口错边

量、焊接接头棱角、焊接接头表面质量、圆度、工艺减薄、形状尺寸偏差、恢复材料性能热处理、恢复材料供货状态的热处理及拼焊要求等)及技术措施等与凸形封头或圆形筒节相同外,还应注意以下几点:

(1)划线精度和下料精度要求高。锥形封头与凸形封头、筒节不同,影响形状与尺寸的因素较多且不易控制。因此,制造过程中要准确计算展开尺寸,精准划线、下料,同时坡口加工、预弯及成形操作等过程均应严格加以控制,否则易造成形状与尺寸超差。

(2)各种尺寸相互制约。锥形封头大端内径、小端内径及长度偏差过大均影响与圆筒体等的装配,改变其中某一尺寸,另一尺寸将随之改变,如大端内径过大,为了保证与圆筒体装配而加工大端,长度可能变短。这种情况很难采用矫形方法纠正。

(3)同心度超差。锥形封头尤其是折边锥形封头的同心度较难控制。锥形封头的同心度大小影响容器的同心度与直线度,如果容器的同心度与直线度要求较严,为保证同心度与直线度要求,可能造成与锥形封头连接的筒体等的B类焊接接头错边量超差。由于锥形封头本身刚性较大,局部矫形困难,同心度超差难以纠正。

(4)折边锥形封头过渡段厚度。折边锥形封头翻边易使过渡段厚度减薄,如果是热翻边减薄量更大,尤其是大端过渡段部位。过渡段厚度不足,可造成锥形封头强度或刚度不足。因此,应选用适宜的钢材厚度,以满足过渡段成形后最小厚度要求,但要注意钢材厚度跳档问题。

(5)分瓣成形的锥形封头的纵向焊缝(属A类焊接接头)焊接较难。分瓣锥形封头的纵向焊缝,一般采用立焊(挑立焊),焊接难度较大,且冲击吸收能最不易保证。因此,对冲击吸收能量较高的容器或低温容器,应利用工装焊接纵向焊缝,避免立焊。

(6)分段组焊。锥形封头较长时,需分段(两段以上)制成后组焊,从表面看它类似于筒体组焊,但因锥壳结构的特殊性,与筒节成形及筒体组焊比至少存在三点差别:一是各段锥壳的形状与尺寸控制要严于筒节;二是锥壳需立装或采用工装卧式组对;三是纵向或环向焊缝(属A类或B类焊接接头)一般采取手工焊,很难实现自动焊接。

(7)无折边锥形封头与筒体等的焊接与无损检测。无折边锥形封头与筒体(或设备法兰)直接焊接,连接处壳体经线曲率不连续,焊接接头要求全焊透,不仅组对困难、焊接质量难以控制、局部应力较大,也不便于射线检测、超声检测,尤其是不便于超声检测。因此,无折边锥形封头与筒体等连接的焊接接头质量是整台容器焊接质量控制的关键。