摩擦焊

摩擦焊工艺主要包括接头形式的设计和焊接参数的选定。

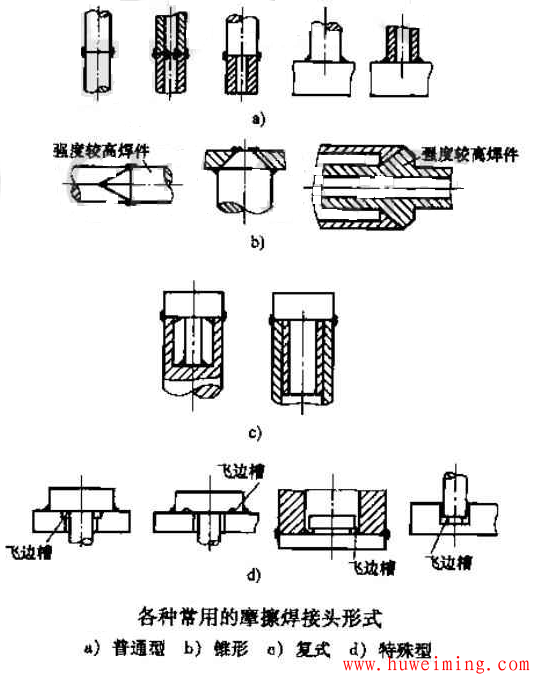

接头形式的设计

旋转式摩擦焊时,焊件端面的形状至少应是一个圆形的横截面。各种常用的摩擦焊接头形式,,如下图所示。为了增大焊件的接合面积,可以采用下图b所示的锥形斜面。

复式接头的设计应满足在同一转速下,同时焊接两个接头的要求。当接头要求外形美观,且无法清除飞边时,可以设计成带飞边凹槽特殊形式的接头。

设计摩擦焊接头的基本要点,是使焊件具有足够的刚度,以防止加压时顶弯,并对焊件的长度和直径公差,焊件端面的垂直度、平面度和表面粗糙度提出相应的要求。

焊接参数

摩擦焊的焊接参数主要有:转速、摩擦压力、摩擦时间、停车时间、顶锻延时、顶锻压力及硬锻变形量。这些参数对接头的质量都产生重要的影响。

1)转速与摩擦压力。

对于给定直径的焊件,接合面上任一点的摩擦速度与转速成正比。对于实心的圆截面焊件,接合面上的平均摩擦速度,以2/3半径圆周的线速度表示。为了将接合面加热到所要求的焊接温度,平均摩擦速度必须高于极限摩擦速度。对于低碳钢焊件,极限摩擦速度为0.3m/s。在实际生产中,可采用的平均摩擦速度范围为0.6~3m/s。

为使摩擦面产生足够的热量,保证接合面全部接触,应对焊件施加一定的摩擦压力。在稳定的摩擦阶段,随着摩擦压力的增大,摩擦转矩增加,摩擦热功率升高,摩擦变形速度也相应加快,变形层加厚,深度塑性流变径向增长,以形成牢固的接头。但压力过大,易形成粗大而不对称的飞边。低碳钢焊件焊接时,合适的摩擦压力范围为30~100MPa。

2)摩擦时间

摩擦时间决定了接头的加热程度、轴向变形量和焊接能量的消耗。摩擦时间太短,接合面的加热不足;摩擦时间太长,接合区金属容易过热,变形量和飞边过大。确定摩擦时间的原则,是要求在加热阶段终了的瞬间,接合区沿轴向有较厚的变形层和较小的飞边,而在顶锻阶段能产生较大的轴向变形,且变形层沿焊件的径向有较大的扩展,以确保形成强度足够的接头。

连续驱动摩擦焊时,可以采用两种不同的焊接参数:一种是强参数,即转速较低、摩擦压力大、摩擦时间短;另一种是弱参数,即转速高、摩擦压力小、摩擦时间长。通常强参数的摩擦时间只有几秒钟,而弱参数的摩擦时间长达几十秒。

3)停车时间与顶锻延时

连续驱动摩擦焊时,在制动停车阶段,由于转速逐渐降低,摩擦压力增大,摩擦转矩和轴向缩短速度也相应加大。为了保证接头的质量,如变形层较厚,则停车时间应缩短;如变形层较薄,刚停车时间应适当延长。通常制动停车时间控制在0.1~1.0s的范围内。

调整顶锻延时,可改变峰值转矩和变形层厚度。

4)顶锻压力与顶锻变形量

顶锻压力的作用是挤碎并排出变形层中的氧化金属和其他有害杂质,使接合面金属经受锻压变形。顶锻变形量,即为顶锻过程中焊件的轴向缩短量。

顶锻压力取决于焊件的材料种类、接合区的温度和变形层厚度。焊件材料的高温强度较高时,要求较大的顶锻压力;接合区温度高、变形层较薄时,则可选用较小的顶锻压力。

碳钢焊件连续驱动摩擦焊时,顶锻压力通常为摩擦压力的2~3倍。适用的顶锻压力范围为100~200MPa,顶锻变形量为1~6mm,顶锻速度范围为10~40mm/s。