毛坯的切割下料是保证构件尺寸精度的重要工序,切割质量应严加控制。金属材料的切割下料可以采用机械切割或热切割方法。切割边缘,特别是焊接接头的边缘,通常要进行边缘加工或坡口加工。

1.机械切割

机械切割可以使用剪床、圆盘剪床、冲床、联合冲剪机和锯床等。其中剪床应用最普遍,剪切低碳钢板时,最大剪切厚度可达40mm。

剪切过程中,金属材料受挤压、弯曲和剪切而产生塑性变形,导致切口边缘冷作硬化,其宽度约为1 5~2.5mm。对于某些材料,如奥氏体不锈钢,冷作硬化对焊接质量产生不利的影响,焊前应采用机械加工去除。

对于非直线形剪切,可采用圆盘剪。如要求剪切规定宽度的扳材,则可采用双圆盘剪。此外,还可采用联合冲剪机冲剪钢板和型钢。形状不规则的曲线切口可采用冲床冲剪。型材的下料亦可采用圆盘锯、圆盘无齿锯和工具钢带锯等。

通常对剪切质量提出如下要求:切口端面应与板材表面垂直,斜度不大于1:10,毛刺高不大于0.5mm。当采用挡铁剪切时。剪切尺寸极限偏差为±(1.5~2. 5)mm。按线剪切时,允许剪切极限偏差为±(2.0~3.0)mm。

2.热切割

金属材料的热切割,包括火焰切割、等离子弧切割和激光切割。

(1)火焰切割

按燃气的种类,可分为氧乙炔切割、氧丙烷切割、氧天然气切割。用丙烷和天然气代替乙炔,可降低生产成本,提高安全性,并改善割口质量。

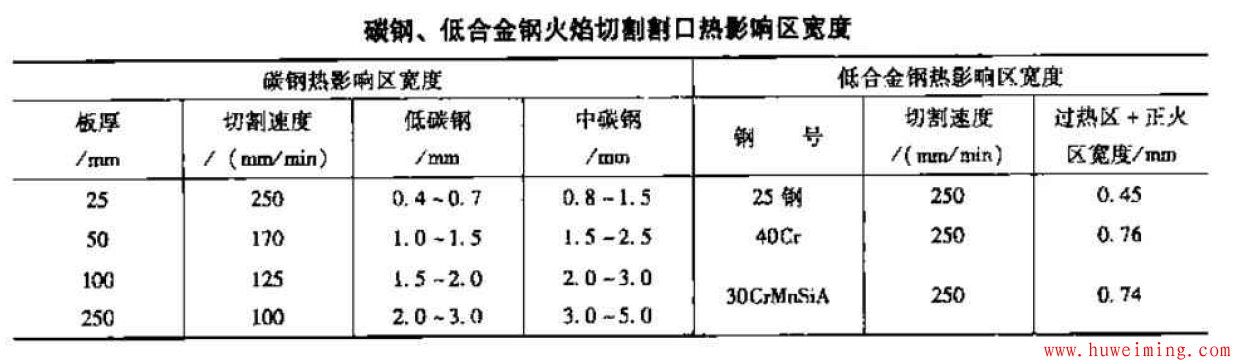

火焰切割主要用于切割碳钢和低合金钢。切割过程中、会在切割口产生热影响区,其宽度取决于被割钢材的厚度和钢种。具体数据见下表。

切割合金质量分数超过3%的高强度钢和耐热钢厚板时,割口表面会产生淬硬现象,严重时导致形成切割裂纹。其原因是割口的淬硬组织在切割应力作用下开裂。厚板切割时,钢板的轧制残余应力会加速表面切割裂纹向钢板的纵深方向扩展。因此,低合金钢厚板切割前,应将割口起始端预热到100~150℃。板厚超过70mm时,钢板应在火焰切割前作退火处理。以消除轧制残余应力。

(2)等离子弧切割

这是利用高温等离子弧为热源,以高速等离子气流吹除熔化金属形成割口。等离子弧切割可切割所有的黑色金属、有色金属和高熔点金属。在现代焊接生产中,常用的等离子切割方法有:传统等离子弧切割(氮或氮+氩等离子弧切割)、空气等离子弧切割、精细离子弧切割(氧等离子弧切割)及水下等离子弧切割。目前,空气等离子弧切割由于成本低、操作方便,已得到大范围推广应用,适用于厚30mm以下的碳钢和低合金钢材的切割,也可切割不锈钢、铜、铝及其他金属材料。水下等离子弧切割在特制的水槽中进行,钢板置于水下200mm左右。在切割过程中,割口得到充分的冷却,切割后工件基本上无变形;可降低噪声、烟尘、隔离弧光、大大改善了劳动强度。缺点是设备投资较大、维护工作量大。目前在一些大中型企业已有应用。氧精细等离子弧切割具有割口质量优、切割精度高、切割速度快的优点。在一定的厚度范围内,其技术经济指标可与激光切割相媲美。

(3)激光切割

它是利用激光束的高温,将被割工件切缝区金属熔化和汽化,并以辅助气体吹除熔化金属形成割缝的方法。激光切割通常采用C02气体激光器。工业用这类激光器的最大功率达12kW,可切割最大厚度为20mm,经济的适用范围为0.10~10mm。

激光切割的主要优点是:割缝细、切割精度高,割口垂直。对于碳钢和低合金钢薄板,割缝宽度仅为0.1~0. 2mm,切口表面光滑,切割边缘热影响区宽度仅为0.01~0.1mm,零件的切割后无需再加工。激光切割时,工件变形很小,容易保证切割工件尺寸公差的要求。激光切割由于切割速度较快,大多应用数控自动切割机。在我国,激光切钢巳广泛应用于薄板加工工业。

3.高压水射流切割

此切割分为纯水射流切割和加砂水射流切割。高压纯水射流切割是将水流加压到100~400MPa,并从0.05~0.5mm的小孔喷出,形成一束速度高达每秒数百米的(约为音速的2~3倍)高速水射流切割材料的方法。如在高速水射流中混入细砂,增加水流的冲击力,可进一步提高切割效率。

水射流切割的最大特点是冷态切割,切割过程中工件不受热、不产生任何变形、不改变被割材料的性能,特别适用于切割热敏感性较强的金属和非金属材料;水射流切割的割口质量高,切割边缘无毛刺、挂渣,切割面垂直、平整,表面粗糙度低。割口宽度为0.5~1.0mm,切割精度高于等离子弧切割,与激光切割相当;切割厚板(20~100mm)时,经济效果优于激光切割。